1. 油水冷卻器的定義與核心功能定義:通過水與油的熱量交換,降低油液溫度的換熱設備,廣泛應用于液壓系統、機械設備潤滑等領域。

功能:維持油液黏度和性能穩定,防止設備因過熱磨損或故障,延長使用壽命。

關鍵指標:換熱效率(≥85%)、工作壓力(油側≤1.6MPa,水側≤1.0MPa)、耐溫范圍(-20℃~180℃)。

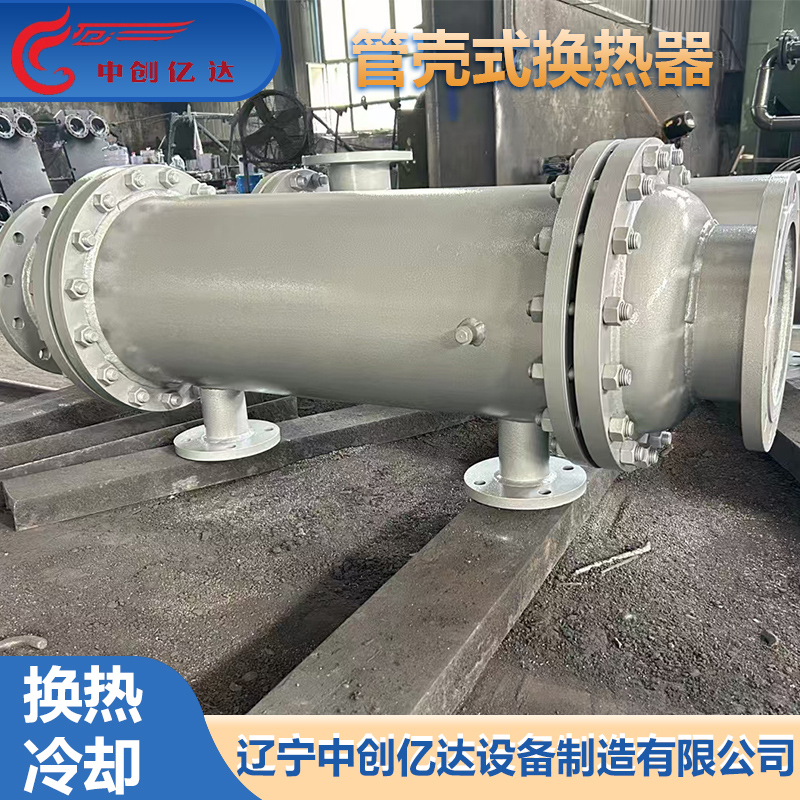

2. 油水冷卻器的分類(按結構)管式冷卻器:

列管式:由多根換熱管組成,結構簡單、耐高壓(適用于液壓站、船舶動力系統)。

翅片管式:管外軋制翅片,增大散熱面積(如LC螺旋型、ZC折流型,換熱效率比光管高30%)。

板式冷卻器:金屬板片疊裝,流道緊湊,換熱效率高(比管式高20%-50%),但不耐高壓(適用于低壓液壓系統)。

螺旋板式:螺旋通道設計,無換熱死角,自清潔能力強(適用于含少量雜質的油液)。

3. 管式油水冷卻器的工作原理流程:熱油從入口進入管程或殼程,冷卻水逆向流經另一側,通過管壁傳遞熱量,冷卻后的油從出口排出,熱水經冷卻塔循環利用。

強化傳熱:翅片管通過增加表面積提升效率,折流板引導流體湍流,減少邊界層熱阻。

典型應用:注塑機、壓鑄機液壓油冷卻,油壓機潤滑系統降溫。

4. 板式油水冷卻器的結構特點板片設計:波紋板片(人字形、斜波紋)增強湍流,密封墊分隔油/水通道,防止串液。

優勢:體積小(占地面積為管式的1/3)、拆卸清洗方便,適用于中小流量、高換熱需求場景(如數控機床、風電齒輪箱)。

局限:耐溫≤150℃,耐壓≤2.5MPa,易堵塞(需過濾油液雜質)。

5. 油水冷卻器的選型參數油液參數:流量(L/min)、進口溫度(≤60℃)、黏度(影響流速和壓降)。

5. 油水冷卻器的選型參數油液參數:流量(L/min)、進口溫度(≤60℃)、黏度(影響流速和壓降)。

水質要求:冷卻水溫(≤32℃)、硬度(≤200mg/L,防結垢)、pH值(7-9,防腐蝕)。

計算依據:熱負荷(Q=cmΔt)、換熱面積(A=Q/KΔt,K為傳熱系數,管式約300-800W/(m2·℃),板式1000-3000W/(m2·℃))。

6. 油水冷卻器的材料選擇換熱管:紫銅管(導熱率高,適用于中低溫)、不銹鋼304/316(耐腐蝕,含酸堿油液或海水冷卻)、鈦合金(船舶、海洋工程,耐氯離子腐蝕)。

殼體:碳鋼(成本低,常規工況)、不銹鋼(食品級或腐蝕性環境)。

密封件:丁腈橡膠(耐油,-40℃~120℃)、氟橡膠(耐高溫、耐化學腐蝕,適用于特種油液)。

7. 油水冷卻器的安裝規范位置:靠近熱源(如液壓油箱出口),避免陽光直射,預留檢修空間(≥500mm)。

管路連接:油/水進出口采用法蘭或螺紋連接,安裝溫度計、壓力表監測運行狀態,水側加裝過濾器(精度≤100μm)。

流向設計:油與水逆向流動(溫差化),水側下進上出(排盡空氣),油側上進下出(避免氣阻)。

8. 油水冷卻器的日常維護定期清洗:

水側:每3-6個月用檸檬酸或除垢劑循環清洗(水垢厚度>1mm時效率下降20%)。

油側:每年拆洗,用煤油或專用清洗劑去除油泥(板式可拆洗板片,管式用高壓水沖洗翅片)。

密封件更換:丁腈橡膠密封墊壽命約2-3年,老化后易滲漏,需定期檢查(尤其板式冷卻器)。

狀態監測:記錄進出口溫差(正常Δt=5-15℃),溫差過小提示換熱效率下降,需排查結垢或堵塞。

9. 油水冷卻器的常見故障及排除換熱效率低:

原因:結垢、翅片積灰、流量不足。

排除:清洗水垢、吹掃翅片、檢查泵功率或閥門開度。

滲漏:

原因:密封墊老化(板式)、管子腐蝕穿孔(管式)、法蘭密封不良。

排除:更換密封件、補焊或更換換熱管、重新緊固法蘭。

壓力異常:

油側壓力過高:過濾器堵塞,清理濾芯;

水側壓力波動:水泵氣蝕,排氣或更換水泵。

10. 油水冷卻器的防腐蝕措施材質防護:不銹鋼或鈦合金材質適用于海水、酸性水質;碳鋼殼體涂防銹漆(如環氧富鋅底漆)。

工藝控制:控制冷卻水進口溫度>露點溫度(避免酸性冷凝水腐蝕),添加緩蝕劑(如鉬酸鹽、鋅鹽)。

結構設計:排水閥安裝在點,停機時排空積水(寒冷地區防凍裂),設置犧牲陽極(船舶用鋅塊防電化學腐蝕)。