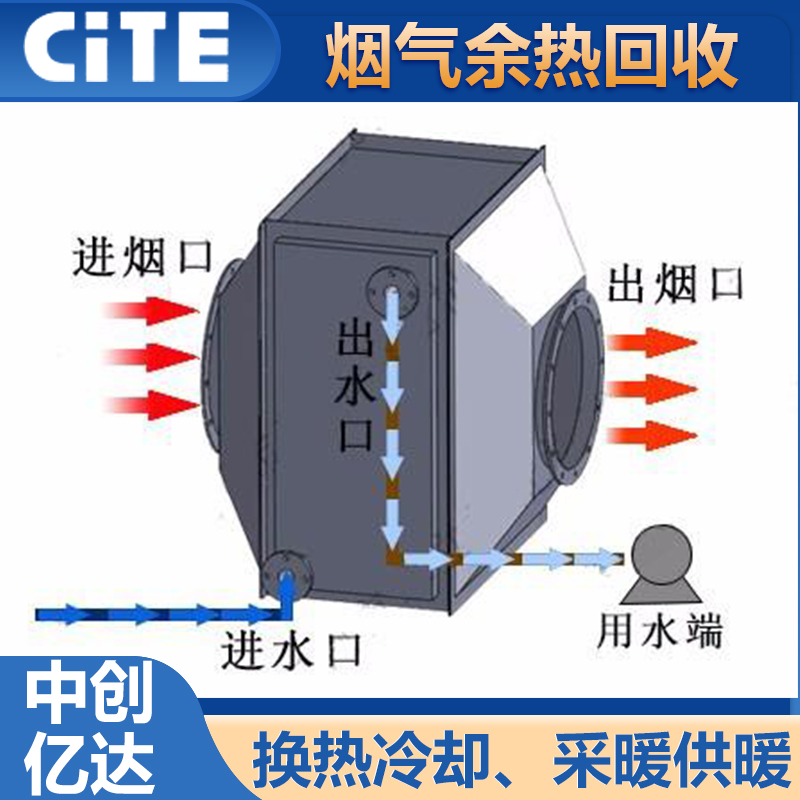

煙氣換熱冷卻器是一種通過換熱技術將工業高溫煙氣(通常≥300℃)中的余熱傳遞給冷卻介質(如水、空氣或蒸汽),實現煙氣降溫與能量回收的專用設備。其核心功能包括降溫、余熱回收和環保減排,廣泛應用于電力、冶金、化工、垃圾焚燒等領域。

一、核心工作原理與技術類型間接換熱技術

耐腐蝕設計:采用不銹鋼、鎳基合金或陶瓷涂層,應對含硫、氯的腐蝕性煙氣。

低阻力結構:優化煙氣流道,控制煙氣流速(8-15m/s),減少壓損(通常≤1.5kPa)。

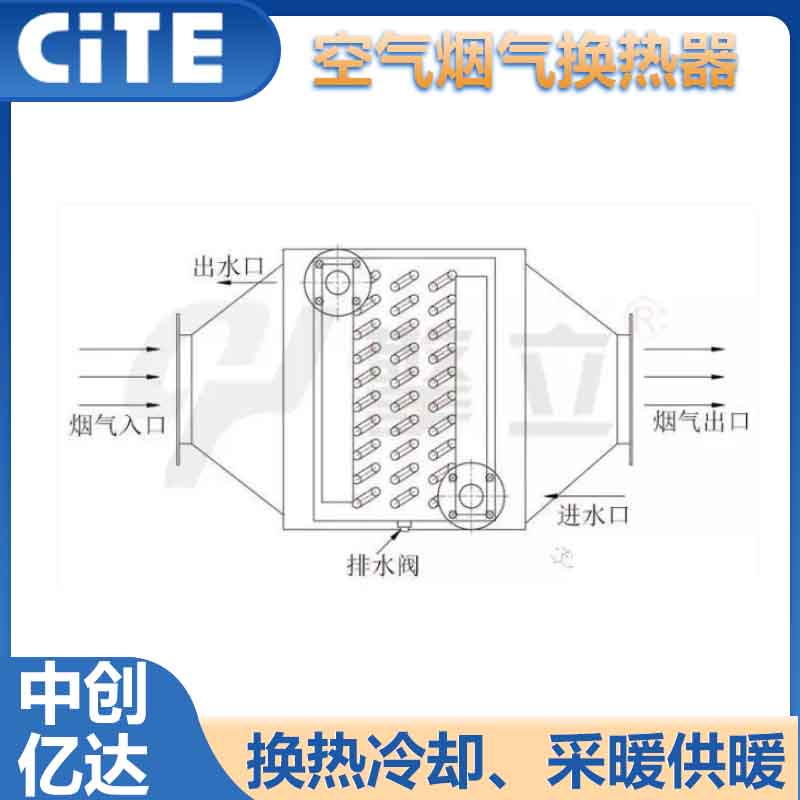

原理:通過金屬壁面(如翅片管、板式換熱元件)隔離高溫煙氣與冷卻介質,利用導熱和對流實現熱量傳遞,避免介質直接接觸。例如,煙氣在管內流動,冷卻水在管外循環,通過管壁完成熱量交換。

技術特點:

相變冷卻技術

回收:潛熱回收占比可達總熱量的30%-50%,綜合熱效率提升15%-25%。

防結露設計:通過控制冷端溫度高于煙氣露點(如燃氣鍋爐≥100℃),避免酸腐蝕。

原理:利用冷卻介質(如水)在換熱過程中發生相變(液態→氣態),吸收大量潛熱。例如,煙氣冷卻至露點以下時,水蒸氣冷凝釋放潛熱,提升熱回收效率。

優勢:

多級梯度冷卻

一級冷卻:高溫段采用碳化硅換熱器,回收熱量預熱助燃空氣;

二級冷卻:中溫段采用翅片管換熱器,加熱鍋爐補水;

三級冷卻:低溫段采用熱管換熱器,驅動吸收式熱泵制取熱水。

應用:將煙氣從高溫(如800℃)逐級降溫至中低溫(如200℃→100℃→50℃),每級匹配不同換熱介質。例如:

二、關鍵結構設計與材料選擇結構類型適用場景技術特點管殼式換熱器高溫高壓煙氣(>500℃)殼體耐壓≥4MPa,管束采用ND鋼或哈氏合金,耐高溫腐蝕。板式換熱器中低溫煙氣(100-300℃)傳熱系數高(3000-6000W/m2·K),模塊化設計便于清洗維護。翅片管換熱器高粉塵煙氣(如冶金、電廠)翅片間距5-10mm,增大換熱面積30%-50%,抗積灰設計(如螺旋翅片)。陶瓷換熱器極端高溫(>1200℃)碳化硅材料耐溫達1600℃,抗氧化性強,壽命長達10年以上。三、應用場景與典型案例垃圾焚燒發電

功能:將800-1000℃煙氣快速冷卻至200-250℃,避免二噁英再合成,同時回收熱量產生蒸汽發電。

案例:某500噸/日垃圾焚燒廠采用翅片管換熱器,年發電量增加120萬度,濾袋壽命延長至2年。

鋼鐵冶金行業

應用:冷卻轉爐煤氣(800-1200℃)至200℃,回收熱量用于發電或預熱助燃空氣。

效益:某鋼廠年回收蒸汽4萬噸,節約標準煤3000噸,煤氣熱值提升15%。

化工生產

工藝適配:硫酸焙燒爐煙氣(600-700℃)冷卻至400℃,提升SO?轉化率至99%。

案例:某硫酸廠通過板式換熱器實現控溫,年增產濃硫酸5000噸。

生物質能源利用

防腐蝕設計:采用ND鋼或陶瓷涂層,應對生物質煙氣中的堿金屬腐蝕。

案例:某生物質電廠將600℃煙氣冷卻至180℃,鍋爐效率提升3%,年減排CO? 5000噸。

四、技術優勢與效益分析節能效益

四、技術優勢與效益分析節能效益

燃料替代:回收熱量用于預熱空氣或發電,燃料消耗降低10%-20%。例如,某電廠通過煙氣冷卻器年節省燃煤1.2萬噸。

熱效率提升:排煙溫度每降低10℃,鍋爐效率提高0.7%-1%。

環保效益

減排減排:降低煙氣溫度減少SO?、NOx排放(降幅達30%-50%),同時減少粉塵擴散。

合規性:滿足《火電廠大氣污染物排放標準》(如SO?≤35mg/m3,NOx≤50mg/m3)。

經濟效益

投資回報:常規項目回收期1-3年,大型系統(如垃圾焚燒)可達2-5年。

運營成本:減少除塵器、脫硫塔的維護費用(如濾袋更換周期延長50%)。

五、選型與設計要點溫度匹配

高溫段(>600℃):優先選用碳化硅或陶瓷換熱器。

中溫段(200-600℃):采用翅片管或板式換熱器。

低溫段(<200℃):使用熱管或相變冷卻技術。

介質兼容性

腐蝕性煙氣:選擇哈氏合金、鈦材或陶瓷涂層。

含塵煙氣:集成旋風除塵器或多孔陶瓷過濾器,防止翅片堵塞。

系統集成

余熱梯級利用:結合余熱鍋爐、ORC發電系統,實現熱能多級回收。

智能控制:通過PLC或DCS實時調節煙氣流量與冷卻介質流量,優化效率。

六、發展趨勢材料創新:開發耐高溫(>1400℃)、耐腐蝕的納米涂層材料,延長設備壽命。

智能化:集成溫度、壓力傳感器,實現自適應調節與故障預警。

多技術耦合:與碳捕集(CCUS)、制冷系統結合,打造零碳工廠標桿。

七、典型案例某垃圾焚燒廠:采用翅片管式冷卻器,煙氣降溫至220℃,年發電量增加120萬度,濾袋壽命延長至2年。

鋼鐵廠轉爐煙氣處理:使用汽化冷卻式換熱器,年回收蒸汽4萬噸,節約標煤3000噸。

煙氣換熱冷卻器通過換熱與智能控制技術,成為工業煙氣治理與能源回收的核心裝備。未來隨著材料科學與數字化技術的突破,其將在碳中和目標下發揮更重要的作用。