空氣加熱器、空冷器與煙氣余熱回收器是工業熱能系統中三類關鍵設備,三者協同工作可實現余熱的回收與梯級利用。

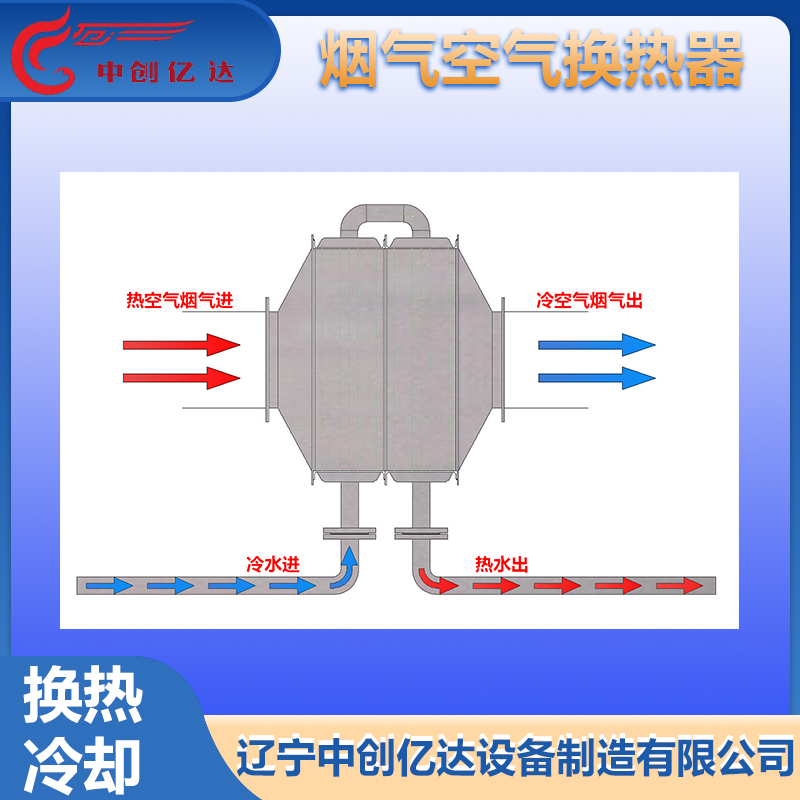

一、設備功能定位與區別設備類型核心功能典型應用場景空氣加熱器利用余熱(煙氣、蒸汽等)加熱助燃空氣或工藝空氣,提升燃燒效率鍋爐、熔爐、干燥設備空冷器通過空氣對流冷卻工藝流體(如蒸汽、冷凝液),或用于煙氣降溫防止腐蝕發電廠、化工廠、煙氣脫硫系統煙氣余熱回收器回收高溫煙氣余熱,加熱介質(水、空氣)或驅動發電,降低能源浪費鍋爐煙道、工業窯爐、垃圾焚燒系統二、技術原理與協同工作模式1.空氣加熱器與煙氣余熱回收器的聯動氣-氣型余熱回收器:高溫煙氣(如鍋爐排煙)通過翅片管或熱管換熱器,將熱量傳遞給冷空氣,預熱后的空氣(200-400℃)直接送入燃燒器,提升燃燒溫度和效率。

案例:某鋼廠燒結機煙氣余熱回收系統,將400℃煙氣降溫至150℃,同時預熱空氣至300℃,燃料消耗降低18%。

熱管式空氣預熱器:利用熱管快速傳熱特性,實現煙氣與空氣的隔離換熱,避免交叉污染。

2.空冷器在余熱回收中的作用煙氣降溫防腐:高溫煙氣(如脫硫前600℃)經空冷器(翅片管結構)冷卻至露點以上(如130℃),防止硫酸露點腐蝕。

余熱深度回收:空冷器與余熱鍋爐串聯,先通過空冷器初步降溫,再進入余熱鍋爐回收蒸汽,實現熱能梯級利用。

3.三者的典型協同流程煙氣降溫:高溫煙氣(800℃)→ 空冷器(翅片管)→ 降溫至400℃。

余熱回收:400℃煙氣 → 氣-水型余熱回收器 → 加熱鍋爐補水或產生蒸汽。

空氣預熱:余熱回收器出口煙氣(200℃)→ 氣-氣型空氣加熱器 → 預熱助燃空氣至300℃。

排放控制:終煙氣溫度(80-100℃)經空冷器二次冷卻后達標排放。

三、核心設備選型與設計要點1.空氣加熱器選型氣-氣型:適用于助燃空氣預熱,優先選擇全翅片管結構(傳熱系數≥50W/m2·K),耐溫達800℃。

三、核心設備選型與設計要點1.空氣加熱器選型氣-氣型:適用于助燃空氣預熱,優先選擇全翅片管結構(傳熱系數≥50W/m2·K),耐溫達800℃。

氣-水型:用于加熱鍋爐補水,需配置防腐蝕涂層(如氟塑料)和防堵灰設計(寬間距管束)。

2.空冷器設計關鍵防腐處理:采用ND鋼或陶瓷涂層,應對含硫煙氣腐蝕。

低阻力設計:翅片間距≥8mm,煙氣流速≤10m/s,壓損≤1.2kPa。

防積灰結構:設置清灰孔或脈沖氣流吹掃裝置。

3.煙氣余熱回收器技術參數參數氣-水型氣-氣型復合相變型適用溫度100-400℃80-300℃50-150℃熱效率4%-18%5%-12%8%-15%排煙溫度降幅50-100℃30-80℃50-120℃典型應用鍋爐補水加熱助燃空氣預熱低溫余熱深度回收四、典型應用案例與效益1.鋼鐵廠燒結機余熱回收系統配置:煙氣余熱回收器(氣-水)+ 空氣加熱器(氣-氣)+ 空冷器。

效果:

回收400-600℃煙氣余熱,年產蒸汽1.5萬噸;

助燃空氣預熱至350℃,燒結燃料消耗降低15%;

排煙溫度從500℃降至80℃,年減排CO? 2.1萬噸。

2.電廠脫硫系統改造流程:煙氣→余熱回收器(降溫至130℃)→ 空冷器(進一步冷卻至70℃)→ 濕法脫硫。

效益:

減少GGH(煙氣再熱器)腐蝕風險;

回收熱量用于廠區供暖,綜合節能率提升12%。

3.化工反應釜余熱利用方案:反應廢氣(200℃)→ 氣-氣型余熱回收器 → 預熱原料氣;

冷凝水余熱 → 空氣加熱器 → 干燥工序供熱。

結果:蒸汽消耗減少20%,年節省能源成本300萬元。

五、技術挑戰與發展趨勢材料創新:開發耐高溫(>1200℃)陶瓷換熱器、耐腐蝕鎳基合金,延長設備壽命至15年以上。

智能化控制:通過AI算法實時調節煙氣流速與介質流量,優化換熱效率(如動態平衡露點溫度)。

多技術耦合:與ORC發電、制冷系統結合,實現余熱發電與工藝冷卻一體化。

六、總結

空氣加熱器、空冷器與煙氣余熱回收器構成工業余熱回收的“黃金三角”,通過協同設計可顯著提升能源利用率(綜合節能率10%-30%),同時降低碳排放與運營成本。未來隨著材料科學與智能控制技術的突破,其將在鋼鐵、電力、化工等領域發揮更核心的作用。